Impacto financeiro da falta de manutenção do ar-condicionado e limpeza de dutos em empresas

A climatização adequada é vital para o conforto e a produtividade em empresas. No entanto, muitos gestores subestimam a importância da manutenção preventiva dos sistemas de ar-condicionado e da limpeza periódica dos dutos. A negligência nessa manutenção gera custos diretos e indiretos elevados. Em nível global, a climatização já representa cerca de 7% do consumo de eletricidade da Terra, e estudos apontam que aparelhos sujos podem emitir sozinhos 2,7% das emissões globais de gases de efeito estufa.

Em outras palavras, manter filtros e serpentinas limpos não é apenas questão de saúde, mas também de eficiência energética e economia. Este artigo técnico explora os impactos financeiros dessa negligência, demonstrando como a falta de cuidado aumenta a conta de energia, provoca falhas operacionais, reduz a vida útil dos equipamentos, compromete a saúde dos trabalhadores (e eleva o absenteísmo) e expõe a empresa a multas legais. Na sequência, citam-se dados e estatísticas brasileiras e internacionais, além das normas técnicas aplicáveis (ANVISA, ABNT, ASHRAE) que orientam as boas práticas.

O que você vai aprender neste conteúdo:

- Aumento do consumo de energia e redução da eficiência térmica

- Riscos de falhas operacionais e paradas de produção

- Qualidade do ar interno, saúde dos colaboradores e absenteísmo

- Normas técnicas e penalidades legais

Aumento do consumo de energia e redução da eficiência térmica

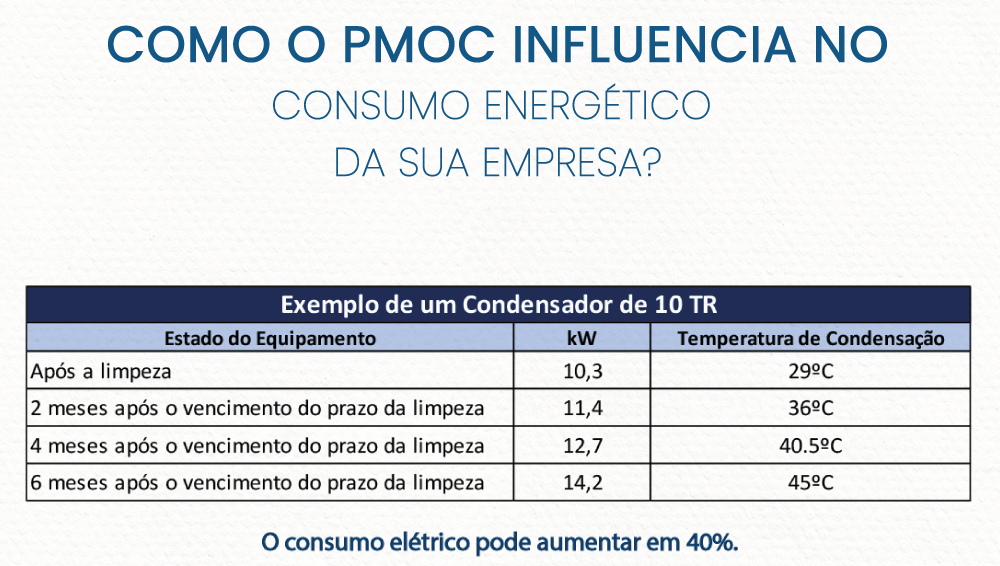

A falta de manutenção dos sistemas HVAC (Aquecimento, Ventilação e Ar Condicionado) impacta diretamente o consumo de energia elétrica. Filtros entupidos, serpentinas sujas e dutos obstruídos tornam o sistema menos eficiente: a recirculação do ar torna-se mais difícil e o compressor precisa trabalhar mais tempo para manter a temperatura desejada. Estudos técnicos indicam que equipamentos mal conservados podem consumir até 40% mais energia do que os mantidos em dia.

Em instalações industriais, por exemplo, um sistema mal higienizado pode gastar até 40% a mais de energia elétrica. Em termos práticos, um simples filtro saturado é suficiente para elevar em dezenas de porcento a conta de luz: estima-se que equipamentos com filtros muito sujos operem com cerca de 15% de eficiência energética a menos.

A explicação técnica está no fluxo de ar: quando o filtro ou as serpentinas estão obstruídos por poeira e detritos, o volume de ar refrigerado que circula no ambiente cai drasticamente. Isso faz com que o aparelho funcione por mais tempo e com maior carga no compressor, elevando o consumo elétrico. Fontes confiáveis resumem bem esse fenômeno. Por exemplo, um artigo da Energy Star (EPA dos EUA) destaca que um filtro sujo “faz o sistema trabalhar mais para manter a temperatura… levando a manutenções caras e/ou falha precoce do equipamento”. Da mesma forma, análises indicam que dutos de ventilação sujos obrigam o sistema a operar com sobrecarga, reduzindo sua eficiência global e aumentando significativamente os custos energéticos.

Em termos numéricos, a economia potencial é expressiva. A cada grau Celsius a mais no ajuste de conforto é possível reduzir 3% a 10% da conta de luz, o que evidencia a importância de não sobrecarregar o sistema. A negligência na limpeza cotidiana – como deixar acumulada mais poeira – anula parte desses ganhos. Assim, mesmo em países onde a energia é relativamente barata, o efeito se traduz em contas de luz muito mais altas. No Brasil, em especial, as medidas de eficiência energética (como selo Procel) valorizam a manutenção correta: sistemas bem cuidados têm melhor SEER (índice sazonal de eficiência) e geram recursos renováveis com maior rendimento.

Riscos de falhas operacionais e paradas de produção

Além do impacto na conta de energia, equipamentos HVAC em mau estado de conservação têm maior probabilidade de apresentar falhas abruptas. Partes vitais como compressores, bombas, ventiladores e correias sofrem desgaste acelerado quando o sistema opera em condições adversas. O acúmulo de sujeira provoca superaquecimento, vibrações e sobrecarga, reduzindo drasticamente a confiabilidade do conjunto. No caso de um compressor, por exemplo, poeira nas serpentinas dificulta a troca de calor, fazendo o equipamento correr mais risco de avaria.

Em ambientes industriais ou críticos, essa quebra inesperada pode paralisar linhas de produção inteiras. Estudos de caso mostram que o custo de uma parada não programada costuma superar em dezenas de vezes o investimento anual em manutenção preventiva. Em outras palavras, uma única falha de máquina por falta de limpeza dos sistemas de ar pode fazer uma empresa perder muito mais dinheiro do que custaria contratar uma empresa especializada em PMOC.

Esse impacto econômico ocorre de duas formas:

- Perdas diretas de produção enquanto o equipamento está fora de operação.

- Custos de reparo emergencial, que muitas vezes envolvem horas extras, transporte urgente de peças e mão de obra especializada de urgência, tudo isso com valor agregado.

Por exemplo, se um sistema de ar condicionado central falha no pico de calor do verão, o impacto vai desde o desconforto dos colaboradores até a interferência em processos que exigem controle térmico.

Além disso, a operação em condições precárias eleva o risco de acidentes e necessidade de substituições de peças completas. Um motor ou compressor danificado prematuramente representa investimento de dezenas a centenas de milhares de reais para reposição. Em texto do setor de climatização industrial, nota-se que a sujeira e a carga excessiva podem reduzir pela metade a vida útil dos equipamentos, o que significa amortizar de forma muito mais rápida os custos de capital em equipamentos HVAC.

Qualidade do ar interno, saúde dos colaboradores e absenteísmo

A higiene do sistema de climatização está diretamente ligada à saúde das pessoas nos ambientes climatizados. Filtros saturados e dutos sujos tornam-se criadouros de fungos, bactérias, ácaros e outros aerocontaminantes. Esses poluentes são recirculados pelo ar-condicionado e liberados no ambiente de trabalho. A condição resultante se enquadra na chamada “Síndrome do Edifício Doente”, termo da OMS para descrever mal-estar coletivo em ambientes fechados mal ventilados. Sintomas típicos incluem dor de cabeça, fadiga, irritação nos olhos, nariz e garganta, alergias e até exacerbação de asma.

Dados coletados em estudos brasileiros mostram a relação entre qualidade do ar e saúde ocupacional. Por exemplo, uma pesquisa sobre trabalhadores bancários encontrou que, ao menor nível de satisfação com as condições internas, aumentam reclamações de saúde e o absenteísmo cresce significativamente. Em outras palavras, a satisfação com o ambiente interno reduz queixas de saúde e diminui ausências injustificadas. Isso significa que empresas que descuidam da limpeza dos sistemas de ar condicionados pagam indiretamente com faltas frequentes de funcionários, além da queda na produtividade geral da equipe.

No Brasil, essa preocupação tem respaldo legal e normativo. A Lei nº 13.589/2018, conhecida como Lei do PMOC (Plano de Manutenção, Operação e Controle), tornou obrigatório manter padrões mínimos de qualidade do ar em ambientes climatizados coletivos. A legislação prevê, por exemplo, que devem ser controlados temperatura, umidade e pureza do ar, seguindo limites estabelecidos pela ANVISA (Resolução RDC nº 9/2003) e pela ABNT. Além disso, estudos técnicos comprovam que obedecer à manutenção periódica do PMOC (com filtragem e higienização) reduz doenças respiratórias e afastamentos do trabalho. Ou seja, manter manutenção em dia não só evita multas, mas também proporciona colaboradores mais saudáveis e produtivos, reduzindo os custos associados a licenças médicas e trocas de pessoal.

Normas técnicas e penalidades legais

No Brasil, a negligência na climatização vai além das perdas financeiras imediatas: expõe a empresa a penalidades legais. A não observância do PMOC é considerada infração sanitária. Multas previstas na legislação sanitária variam conforme o risco e a reincidência, podendo chegar a R$ 1.500.000,00 por estabelecimento. Em outras palavras, além dos custos ocultos já mencionados, a empresa com falhas de manutenção pode enfrentar processos administrativos e suspensões de atividades. Um informativo setorial reforça que empresas desatentas ao PMOC “correm sérios riscos de levar multas que podem chegar a R$ 1,5 milhão”.

Para orientar a manutenção, existem várias normas técnicas nacionais e internacionais. No âmbito brasileiro, a ABNT publica diversas NBRs relacionadas. Por exemplo, a NBR 13.971/1997 (“Sistemas de refrigeração, condicionamento de ar e ventilação – manutenção programada”) lista procedimentos mínimos – como limpeza de serpentina, ventiladores e filtros. Outras normas, como a NBR 16.401-1 (requisitos de desempenho de sistemas de ar-condicionado) e regulamentações setoriais (NBR 15.848 para hospitais, NBR 17.037 para laboratórios etc.), estabelecem metas de eficiência e limites de contaminação do ar. Internamente, a Resolução da ANVISA nº 9/2003 (revogada e incorporada por portaria posterior) define limites de aerodispersóides e fungos no ar.

No âmbito internacional, organizações como a ASHRAE (American Society of Heating, Refrigerating and Air-Conditioning Engineers) também determinam boas práticas. Por exemplo, a norma ASHRAE 62.1 trata dos requisitos de ventilação para qualidade do ar interno, enquanto a ASHRAE 180 trata de manutenção preditiva e preventiva de HVAC. Seguir essas diretrizes reduz riscos de contaminação (incluindo legionella em torres de resfriamento) e otimiza a operação. Embora tecnicamente não sejam leis no Brasil, normas internacionais são referência para auditores e certificações de qualidade.

Por fim, ignorar a manutenção abre caminho para sanções legais graves. A legislação brasileira obriga a manutenção periódica (Lei 13.589/2018, PMOC), e penalidades sanitárias podem chegar a R$1,5 milhão por infração. Em contraste, os gastos com um bom plano de manutenção (incluso na responsabilidade técnica dos gestores e sindicatos) retornam em economia. Em suma, a manutenção de sistemas HVAC deve ser encarada como investimento estratégico: ela preserva a eficiência energética dos equipamentos, protege a saúde no ambiente de trabalho e evita multas elevadas. Técnicos e gestores devem integrar planos de manutenção preventiva em suas operações regulares, seguindo normas técnicas (ANVISA, ABNT, ASHRAE etc.) para maximizar a eficiência, reduzir custos operacionais e garantir conformidade legal.